4 nezbytné kroky na vaší cestě k chytré továrně

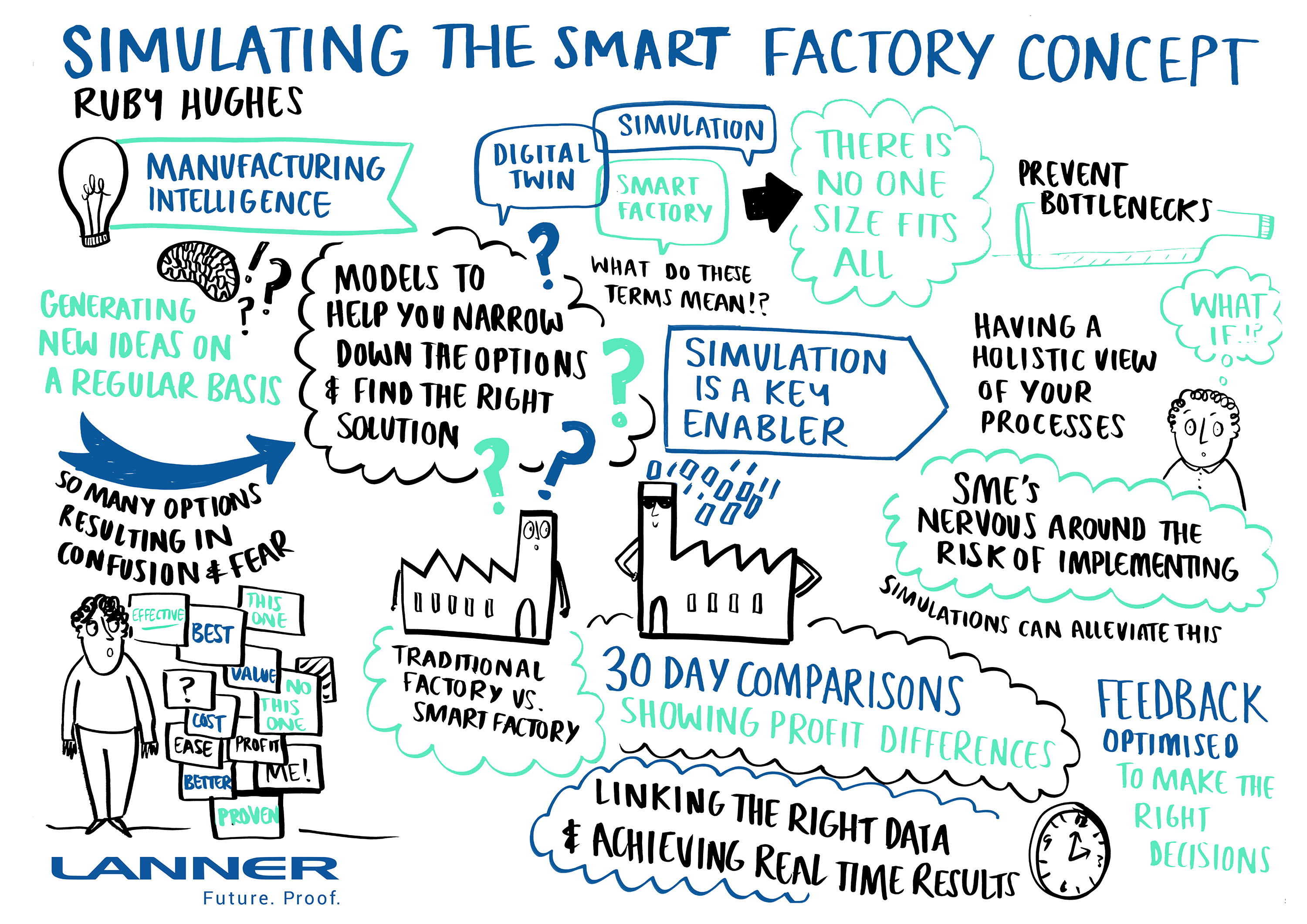

Když slyšíte pojem „chytrá továrna“, co vám přijde na mysl? Pokud jste z malého až středního podniku, může se vám vybavit nárůst úrovně robotizace a automatizace, efektivnosti a propustnosti systému. Pokud jste větší podnik širšího záběru, mohou to být autonomní vozidla, konektivita a rozhodování v reálném čase.

S příchodem Průmyslu 4.0 bývá myšlenka chytrých továren zmiňována docela pravidelně. Nicméně, univerzální způsob, jak udělat vaši továrnu „chytrou“ neexistuje. A to je důvod, proč simulace a digitální dvojčata tvoří rozhodující nástroje na cestě k digitální továrně. Tyto 4 kroky demonstrují, jak můžete využít simulaci, posunout svůj byznys kupředu a maximalizovat návratnost investic v nových procesech a nástrojích.

Krok 1. Simulujte

Abyste se mohli stát chytrou továrnou, musíte začít s porozuměním svým stávajícím procesům. Kde jsou úzká místa? Potřebujete vyladit procesy jdoucí po proudu, proti proudu, nebo oběma směry? Potřebujete přesný obraz své startovní pozice, abyste mohli identifikovat své slabiny a přijali strategické změny pro zavedení inovací.

Je dobré vědět, že simulace nutně nevyžaduje nové komplexní systémy Pro společnosti, které jsou na začátku své cesty k chytré továrně, bude dobrým pomocníkem pro vstup dat běžný MS Excel. Můžete jej propojit se systémem jako WITNESS od Lanner, abyste provedli simulaci. Pro tuto praxi existují 2 dobré důvody. Předně, s Excelem má zkušenost v podstatě každý, proto je vysoká pravděpodobnost, že do modelu budou zadána skutečně správná data. Za druhé, v Excelu je jednoduché ladit proměnné pokud při simulaci zpracováváte scénáře typu „co když..“ – jednoduše v buňce změníte hodnotu a model se okamžitě přizpůsobí.

Krok 2. Vyhněte se riziku

Existuje spousta nízkonákladových senzorů a vstupních technologií spojených s Průmyslem 4.0, takže se může zdát, že jejich zavedení do provozu může být poměrně snadnou a levnou možností, jak testovat neznámé vody ve svém podnikání. Nicméně, porovnáte-li náklady na využívání těchto technologií (zpravidla ne zcela promyšleným a koncepčním způsobem) bez zvážení nákladů ušlých příležitostí při využití nejlepšího přístupu, úroveň nákladů i rizika významně naroste.

A výzkum tento závěr potvrzuje. Nedává studie došla k zjištění, že 60 % IoT projektů uvízne ve stádiu konceptu a není nikdy úspěšně realizováno.

Vždy je třeba si uvědomit, že univerzální koncept chytré továrny prostě neexistuje a je třeba důkladně zvážit a zhodnotit příslušné myšlenky v kontextu se svým podnikáním. Ještě dříve, než je implementujeme.

Krok 3. Monitorujte

Údaje, které nám poskytuje monitorování tvoří vynikající podklady pro financování. Toto je klíčová oblast, která je neustále zdokonalována. Výhody jsou zřejmé. Zatímco čas potřebný pro zásadní rozhodnutí v tradiční továrně je zpravidla necelý měsíc, v chytré továrně je to méně než sekunda.

Pro dosažení této úrovně rychlosti potřebujete propojené systémy a monitorování v reálném čase. Ve srovnání s chozením do provozu a zjišťováním stavu poskytuje simulace okamžitý vhled do situace z hlediska definovaných standardů. Pokud se zařízení zastaví, například, můžete okamžitě vidět následné dopady na všechny sledované oblasti.

Konečným cílem pro chytré továrny je využívat sérii digitálních dvojčat, která propojuje celé továrny s dodavatelskými řetězci v reálném čase a dává tak uživatelům komplexní mocný nástroj pro monitorování a řízení možností celého systému.

Krok 4. Zpětná vazba

Tomuto kroku se nedostává zpravidla takové pozornosti jako předchozím třem, ale na úspěchu celého systému se podílí zásadním způsobem. Nemá význam simulovat, investovat a monitorovat, pokud v pravý čas nejste schopni využít informace pro rozhodování. Musíte uzavřít kruh spojující vhled do problematiky a skutečnou akci.

Přijměte přístup založený na datech a důkazech, abyste se stali chytrou továrnou

Společnosti, které na tomto poli uspějí, a nezáleží jestli jsou to malé podniky nebo světoví hráči, následují právě tyto 4 kroky.

Mnohem lépe než experimentování s reálnými fyzickými procesy, aktivy a rozpočty, simulace vám umožňuje testovat změny v bezrizikovém prostředí, takže můžete přijímat chytřejší rozhodnutí a stát se skutečně chytrou továrnou.

Ruby Hughes, Technical Fellow, Head of Manufacturing Intelligence Team, AMRC with Boeing pro blog Lanner.com

Související články

Čvc 11, 2024

Aplikace pro WMS? Vysoká efektivita, rychlé aktualizace, maximální variabilnost

Aplikace pro WMS? Vysoká efektivita, rychlé aktualizace, maximální variabilnost

Čvn 7, 2024

Setkání uživatelů nástroje PREWIT

Setkání uživatelů nástroje PREWIT

Čvn 7, 2024