KANBAN Autopal s.r.o., závod HLUK

Případová studie v pdf ke stažení zde.

UPLATNĚNÍ:

Optimalizace logistických procesů, systém KANBAN

ODVĚTVÍ:

Automotive

PŘÍNOS:

Zpracování modelu pomocí dynamická simulace pro ověření propustnosti navržené výrobní linky. Pomocí simulačního modelu bylo stanoveno optimální obsazení jednotlivých operací pracovníky a byly stanoveny počty kanbanových karet v jednotlivých okruzích a přepravní množství jednotlivých komponent, a navrženy nejlepší alternativy z hlediska potřebného skladovacího prostoru.

O společnosti

Hanon Systems Autopal se sídlem v Novém Jičíně je centrem vývoje a předním světovým výrobcem chladicí a klimatizační techniky, forem a nástrojů pro automobilový průmysl. S téměř 4000 zaměstnanci provozuje Hanon Systems Autopal specializovaná vývojová centra zaměřena na klimatizaci. Mezi významné zákazníky společnosti patří např. společnost Ford, PSA, General Motors, VW, Jaguar, Land Rover a Mercedes.

Cíle projektu

V globálním tržním prostředí se stává efektivní výroba rozhodující konkurenční zbraní. Musí však mít vytvořeny odpovídající podmínky, mezi které patří i vhodný manažerský systém, který potřebuje pro správné rozhodování rychlé a relevantní informace. Tady dominantní úlohu sehrávají hlavně systémy pro operativní řízení.

Pro výrobní organizace rozhodující informace poskytují především systémy řízení výroby, na které je kladeno množství požadavků, jako:

- rychlá dostupnost řídících informací,

- udržování nízkých zásob ve výrobním systému,

- vysoká pružnost a produktivita,

- krátké průběžné doby, apod.

KANBAN systém

Pružné systémy dílenského řízení jsou základem efektivní výroby, schopné rychle reagovat na reálné požadavky zákazníků.

Jedním z řešení, které prezentuje pružný systém dílenského řízení, je i systém řízení KANBAN, vyvinutý ve firmě TOYOTA.

Tento systém využívá při řízení produkce princip výroby na výzvu, někdy také nazývaný jako tahový systém řízení. Vyrábí se jen to, co skutečně požaduje zákazník, v množství a v čase, ve kterém je výrobek požadován.

U každého systému řízení výroby je nutné se zajímat o to, v čem spočívá výhoda jeho používání. U systému KANBAN je charakteristická ta skutečnost, že jeho implementací se v první etapě dosahují hlavně nepřímé přínosy, které ale v konečném důsledku výrazně přispívají k získání přímých přínosů ve výrobě.

Výška nákladů na jeho zavedení v porovnání s jinými systémy dílenského řízení je zanedbatelná. Tuto skutečnost je možné podpořit následujícími údaji, které byly získány analýzou ve 100 německých podnicích, kde byl KANBAN implementován:

- snížení zásob ve výrobě o 60 – 90 %,

- redukce seřizovacích časů o cca 95 %,

- zkrácení průběžných časů výroby

o 50 – 80 %, - redukce potřeby ploch o cca 50 %,

- snížení personálních nákladů o cca 60 %,

- snížení nákladů na kvalitu o 20 – 60%.

Převážná část finančních nákladů souvisejících se zavedením systému řízení KANBAN se váže na vzdělávání. Pouze malá část je vázána na vytvoření prvků pro zabezpečení funkčnosti systému – jako KANBAN karet, tabulí a schránek.

Důvody pro zavedení systému řízení KANBAN

- zavedením systému řízení KANBAN dochází ke snižování velikosti výrobních dávek, čímž je možná pružnější reakce na potřeby zákazníka,

- menší výrobní dávka znamená méně dílů v oběhu, to snižuje požadavky na prostor a snižuje ztráty

u nekvalitní výroby, roste produktivita, - nižší požadavky na prostor a nižší ztráty z nekvalitní výroby znamenají úsporu financí,

- systém řízení KANBAN znamená posun od „tlačného“ k „tahovému“ materiálovému toku – vyrábět jen když existuje objednávka,

- systém řízení KANBAN napomáhá

k výrobě JIT (Just – in – Time) = výroba právě v čase, kdy to potřebujeme, - tento systém je jednoduchým vizuálním systémem řízení.

Princip činnosti systému KANBAN

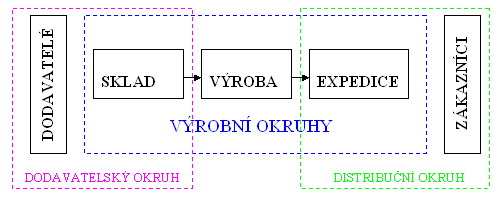

Předpokladem činnosti systému řízení KANBAN je existence okruhu mezi odběratelským a dodavatelským stupněm ve výrobním procesu.

Informačně – materiálový okruh vytváří objednávka (Kanban karta) dodaná dodavateli a následné vrácení objednávky spolu s materiálem odběrateli.

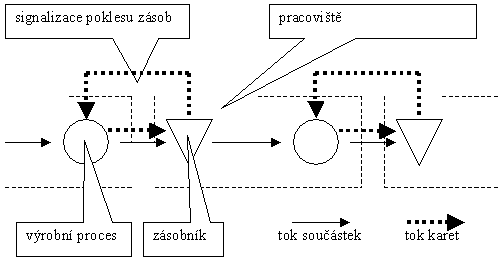

Systém KANBAN využívá signalizaci poklesu zásob pod stanovenou hladinu. Tato signalizace je pro předřazený výrobní stupeň pokynem k výrobě.

Obrázek znázorňuje schéma principu řízení využívaného u klasického systému řízení KANBAN

Zavedení systému KANBAN v praxi – výrobní závod Autopal Hluk

Jako příklad uvádíme implementaci systému KANBAN v podniku Autopal Hluk, kde cílem projektu bylo:

- Zpracovat model (dynamická simulace) pro ověření propustnosti navržené výrobní linky pro výrobu chladiče BA, CA

- Zpracovat návrh filozofie řízení na navržené výrobní lince systémem KANBAN

- Stanovení nejvhodnějšího počtu kanbanových okruhů

- Nalezení optimálního počtu kanbanových karet pro stanovený objem a strukturu výroby

- Využití modelu pro operativní řízení výroby

DYNAMICKÝ MODEL VÝROBNÍHO PROCESU

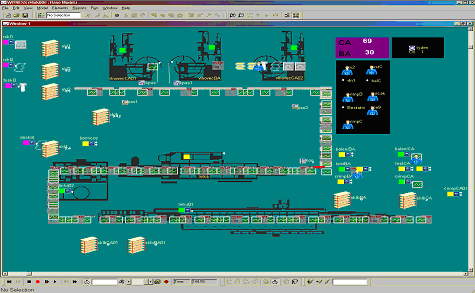

Na základě zadaných vstupních parametrů byl v prostředí softwarového programu Witness 2001 vytvořen simulační model (obr. 1). Tento model zohledňuje všechna specifika, která byla zadána, ať v písemné nebo ústní formě.

Jsou to především tato specifika:

- maximální produkce pravého stroje na skládání vlnovce (60 ks/hod.),

- obsluha dvou levých strojů na skládání vlnovce jen jedním pracovníkem,

- princip testu těsnosti – jeden stroj se dvěma nezávislými pracovišti.

Samotná simulace byla rozčleněna do dvou základních variant:

- varianta pro maximální možnou kapacitu výrobní linky

- varianta požadované kapacity výrobní linky dle zadaných dat

Pro obě varianty byl simulován zadaný počet pracovních sil a optimální počet pracovních sil vzhledem k zadané produkci.

Obr. 1 – model výrobní linky chladičů

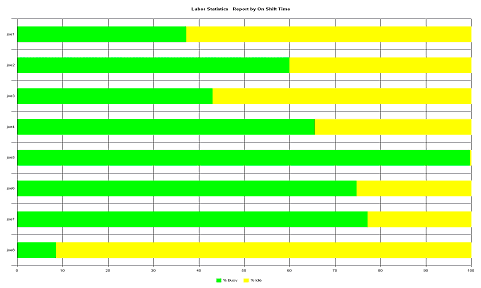

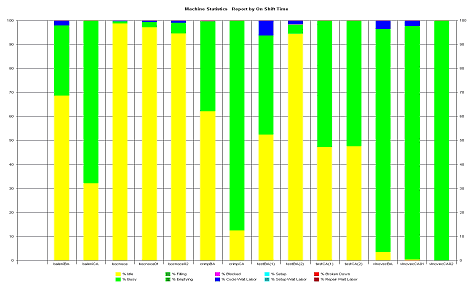

Při hodnocení simulovaných variant byly sledovány tyto parametry:

- využití strojů

- využití pracovníků

- vyrobené množství při stanovených variantách

Obr. 2 – využití pracovníků při variantě 1.1

Obr. 3 – využití strojů při variantě 1.1

IMPLEMENTACE SYSTÉMU KANBAN

Cílem uplatnění logistiky v podniku je vzájemné a mezioborové propojení funkcí realizujících zásobování, sekvenčně řazené výrobní funkce a odbyt.

Ve výrobním systému, jehož se implementace systému KANBAN týká je předpokládaná stálost poptávky i škály vyráběných produktů. Pro výrobu

v klasickém uspořádání to znamená jednoznačný požadavek na výrobu stálého počtu stejných dílů za časovou jednotku a na daném výrobním zařízení.

Výroba jako proces konverze surovin do polotovarů a finálních výrobků je základním procesem podnikového systému. Nicméně z pohledu linky, na které má být systém KANBAN implementován je nutné zdůraznit, že smysluplnost této implementace může být pouze v dokončení zapojení tohoto systému do dodavatelsko-odběratelského řetězce pomocí vnějších KANBANŮ. Tedy okruhů, které propojí výrobní linku s dodavateli v zásobovacím okruhu (zahrnujícím sklad) s odběrateli

v distribučním okruhu (zahrnujícím expedici).

Jednotlivé KANBANOVÉ okruhy při dosažení plné funkce implementovaného systému KANBAN by měly obsahovat celý proces, včetně okruhů zajišťujících externí napojení linky v dodavatelsko-odběratelském řetězci.

V první fázi implementace, a to zejména z důvodu očekávané stálosti poptávky po vyráběných dílech, byl systém uveden do praxe pouze v interních okruzích.

Vzhledem k významu funkce KANBAN při spojování jednotlivých fází výroby a míst s tzv. mezioperačních zásob je nutno navrhnout pouze takový počet okruhů, které budou smysluplné. To znamená, že navrhujeme následující okruhy, které mohou zaručit řízení procesu a vyvolat potřebnou objednávku formou vystavení požadavkové karty (KANBANU) a spojit místa s možnou nerovnoměrností.

Do vytvořeného modelu výroby chladičů BA, CA byl implementován systém řízení KANBAN, který obsahuje následující okruhy:

- Okruh KANBANŮ hliníkových svitků

- Okruh KANBANŮ kryt vlnovce (bočnice)

- Okruh KANBANŮ víka

- Okruh KANBANŮ plastové komory

- Okruh KANBANŮ trubek

Všechny okruhy jsou v modelu řízeny tak, aby nedocházelo k výpadkům dodávek, ani k jiným vlivům s nepříznivým dopadem na celkovou velikost produkce.

Model pro zlepšování procesů je sestaven tak, aby v případě změn v plánu výroby, změně sortimentu, mohl být operativně pozměněn. Rovněž je připraven tak, aby mohlo být doplněn o seřizovací či čistící operace.

Navržený systém řízení výroby KANBAN je rozčleněn do osmi základních okruhů (podle materiálu či produktu) mezi nimiž obíhají kanbanové karty.

Pomocí simulačního modelu bylo stanoveno optimální obsazení jednotlivých operací pracovními silami a určeny okruhy, po nichž se budou pohybovat a byly stanoveny počty kanbanových karet v jednotlivých okruzích a přepravní množství jednotlivých komponent a navrženy nejlepší alternativy z hlediska potřebného skladovacího prostoru.