Zpracování návrhu skladu: MEVATEC s.r.o.

Případová studie v pdf ke stažení zde.

UPLATNĚNÍ:

Optimalizace skladu

ODVĚTVÍ:

Logistické centrum s malou i velkou obrátkou

PŘÍNOS:

Prověření očekávaného budoucího stavu v závislosti na sezóně a výkyvech v požadavcích zákazníků. Optimalizace manipulační techniky a návrh optimalizace umístění baličky.

O společnosti

MEVATEC se sídlem v Roudnici nad Labem je nejvýznamnějším dodavatelem výrobků v oblasti životního prostředí. V nabídce jsou soustředěny výrobky z oblasti nádob na odpad a olejového hospodářství, dále poté ze sortimentu skladování, dílenského vybavení, vybavení kanceláří, manipulační techniky. Výrobky jsou prodávány formou katalogového prodeje a e-shopu.

Cíle projektu

Projekt optimalizace práce v novém expedičním skladu zpracovala naše společnost pro firmu MEVATEC se zbožím

s velkou i malou obrátkou, které je prodáváno zákazníkům formou katalogového prodeje.

Jeho cílem bylo na základě analýzy navrženého řešení prověřit možnosti skladových kapacit jednotlivých typů skladovaného zboží, požadavky a možnosti manipulační techniky a využití pracovníků obsluhy. Na základě vytvořeného dynamického simulačního modelu poté analýza úzkých míst v procesu manipulace

a skladování jednotlivých typů zboží včetně prověření výkyvů na základě sezónnosti a možnosti nárůstu požadavků zákazníků a navrhnout změny, které povedou

k odstranění úzkých míst, zajištění průchodnosti všemi meziskladovými místy s cílem snížení nákladovosti procesu a splnění všech požadavků zákazníků.

Analýza dat

Vzhledem k tomu, že vývoj v oblasti příjmu a výdeje zboží zákazníkům je velmi ovlivněn sezónností a výkyvy v požadavcích zákazníků, snažili jsme se prověřovat očekávaný budoucí stav na relevantně dlouhém simulačním období. Z toho důvodu byla základní analýza provedena na období dlouhém více než jeden rok. Další simulační varianty jsme již podrobili prověření v období jednoho měsíce. Podrobili jsme analýze, pomocí dynamické simulace, předpokládaný vývoj v celém skladovém a manipulačním procesu z pohledu kapacity skladových ploch a regálů, možností manipulační techniky i nároků na další plochy využité při toku zboží skladem, tzn. od vstupu zboží do skladu přes jeho zaskladnění až po jeho kompletaci a následnou expedici, na jejímž základě jsme prověřovali průchodnost jednotlivých „úzkých míst“ a navržený systém práce v expedičním skladu. Všechny alternativy simulačních experimentů byly testovány s cílem dosažení optimalizace kombinace všech stanovených parametrů při zajištění požadavků na uskladnění, expedici a schopnosti zmanipulovat požadovaný objem zboží celým procesem.

Simulační model

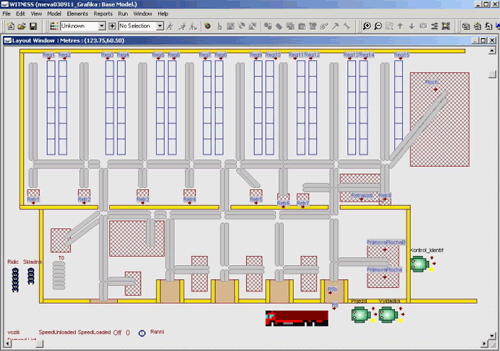

Dynamický simulační model (viz. obrázek) zahrnoval nejen logistické procesy, tzn. příjem materiálu, vstupní kontrolu, předávací místa v procesu zaskladnění, vyskladnění materiálu dle požadavků zákazníků, manipulaci s materiálem při převozu na předávací místa pro kompletaci, kompletaci expedičních dodávek, značení expedičních palet a nakládku připravených expedičních zásilek na dopravní prostředky, možnosti uskladnění jednotlivých typů zboží v požadovaných částech skladu, prověření kapacity a návrhy uskladnění konkrétních typů zboží dle skutečnosti v obrátce zboží. V modelu jsme postihli práci manipulační techniky v příjmovém místě, manipulační techniku pro práci ve vnitřním skladu či na venkovních plochách, a také práci jednotlivých pracovníků na příjmovém/expedičním místě, vstupní kontrole, kompletaci a při dalších činnostech souvisejících s příjmem a výdejem zboží dle požadovaných zakázek. Všechny požadavky na manipulace či činnost pracovníků vycházely ze skutečných požadavků z analýzy minulého vývoje při příjmu a expedici. Znalosti charakteristik jednotlivých typů zboží, návrhů systému práce v novém expedičním skladu a přesných charakteristik manipulační techniky, baličky či možností kompletace hotových zakázek zajistily v modelu potřebná vstupní data pro simulaci navrženého budoucího stavu a navrhování alternativ možného vývoje optimalizace celého procesu manipulace a skladování

v novém expedičním skladu.

Obrázek – dynamický simulační model expedičního skladu (dynamická simulace)

Výstupy a doporučení

Na základě vytvořeného dynamického simulačního modelu a jím testované simulace experimentů nastavení jednotlivých parametrů v procesu skladování, manipulace, kompletace a expedice zboží v expedičním skladu jsme dospěli k následujícím závěrům, které by měly být implementovány do praxe pro nastavení nejvhodnějších parametrů s cílem optimalizace materiálových toků, zajištění průchodnosti požadavků celým procesem skladování a manipulace při dosažení očekávaných přínosů ve snížení provozních nákladů.

Jako úzké místo v procesu skladování a manipulace byla identifikována nedostatečná kapacita manipulačního vozíku Retrak. Tento nedostatek se projevuje hlavně v některých dnech při maximálním nárůstu požadavků na zaskladnění a vyskladnění z regálových pozic. Dalším úzkým místem v procesu výdeje zboží na požadavky zákazníků byl nedostatek pracovníků při velkém počtu požadavků na příjem a výdej v místech pro kompletace. Tento nedostatek jsme identifikovali pomocí čekání místa kompletace na pracovníka. Tato úzká místa v procesu způsobovala nemožnost zvládnout velké nárůsty požadavků, čímž docházelo k přesunům splnění požadavků do dalšího dne.

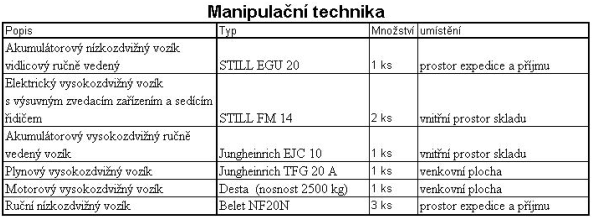

Návrhy optimalizace práce v novém expedičním skladu vycházejí z identifikace práce manipulační techniky a pracovníků obsluhy. Provedená dynamická simulace nám ověřila funkčnost navrženého změny systému práce jednotlivých pracovníků. Pro vhodnější způsob práce manipulační techniky jsme identifikovali následující přiřazení oblastí jednotlivým manipulačním prostředkům.

Tabulka – práce manipulační techniky

Z důvodu velkých výkyvů v počtu požadavků na zaskladnění a vyskladnění doporučujeme, jak z výše uvedené tabulky vyplývá, a vzhledem k předpokládanému nárůstu požadavků a skladování zboží na paletách doplnit manipulační techniku dalším manipulačním vozíkem Retrak. V závislosti na průměrných výkonech těchto vozíků je třeba poznamenat, že využití manipulační techniky přes 50% možného času práce klade velké nároky na manipulační techniku a mohlo by se negativně projevit v poruchovosti vozíků příp. v jejich stoupajících nákladech na údržbu a opravy.

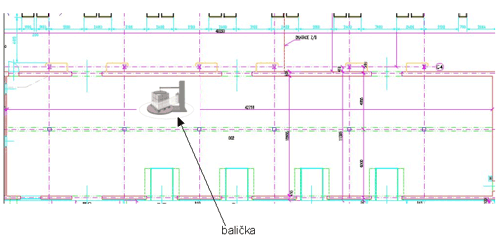

Další navrženou změnou systému práce v expedičním skladu je návrh optimalizace umístění baličky. Pomocí simulačních experimentů a návrhů možného umístění balícího stroje jsme dospěli ke dvěma návrhům prostorového řešení, z jejichž výstupu jsme navrhli řešení umístění baličky dle následujícího obrázku.

Obrázek – nejvhodnější umístění balícího stroje (prostorové řešení)

Toto prostorové řešení přináší úsporu najeté vzdálenosti manipulační techniky a zajistí vhodnější umístění z pohledu možných materiálových toků.

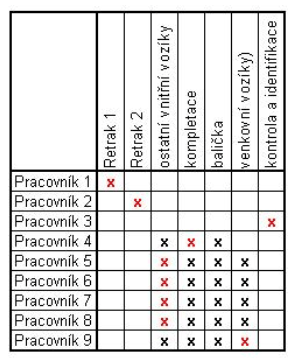

Z pohledu práce jednotlivých pracovníků obsluhy jsme navrhli následující matici přiřazení činností jednotlivým pracovníkům. Pro zabezpečení splnění všech požadavků a zajištění snížení čekání na kompletaci či jinou činnost navrhujeme celkem 9 pracovníků.

Tabulka – matice přiřazení činností jednotlivým pracovníkům

Jednotlivým pracovníků jsme přiřadili prioritní činnosti, na základě kterých, by v případě standardních požadavků, nemělo docházet k nedostatku jednotlivých pracovníků u některých činností. Pracovník č. 4 bude prioritně přiřazen pro potřeby kompletace, pracovník č. 3 je pracovník, který provádí vstupní kontrolu a identifikaci přijatého zboží. Pro práci manipulačních prostředků Retrak jsme přiřadili dva pracovníky, neboť na tato zařízení jsou kladeny velké nároky z pohledu manipulačních činností.

Součástí prověření jednotlivých technologií bylo i prověření využití a počtu zařízení pro čárový kód. Prověřili jsme hodnoty využití terminálů (čteček) pro čárový kód a tiskárny čárového kódu. Zjistili jsme, že ačkoliv jsou terminály z pohledu vlastní práce terminálu, tzn. snímání čárového kódu minimálně využity nelze snížit jejich počet, neboť by to vyžadovalo minimálně ještě pracovníka, který by přebíhal mezi jednotlivými místy vzniku požadavku na sejmutí čárového kódu, a čtečky přenášel.

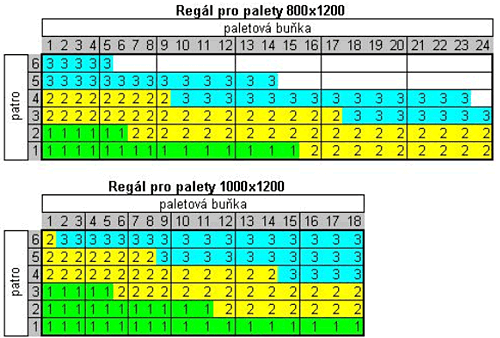

Součástí řešení projektu bylo také doporučení velikosti zásob jednotlivých typů zboží při různých modelech předzásobení. Zároveň jsme pro stanovené velikosti zásob jednotlivých typů zboží včetně pojistných zásob identifikovali uskladnění zboží rozdělených dle skupin obrátek podle následujících schémat.

Schéma – umístění zásob včetně pojistné zásoby v regálech (skupiny A+G, B)

Související články

Úno 24, 2021

Rozhovor: Očekáváme, že poptávka po simulačních nástrojích vzroste

Rozhovor: Očekáváme, že poptávka po simulačních nástrojích vzroste

Říj 14, 2020

WITNESS 2020: Zveme na streamované setkání o digitálních dvojčatech

WITNESS 2020: Zveme na streamované setkání o digitálních dvojčatech

Srp 30, 2020